矿山用户

solution

通风系统建模时间:2015年9月28日

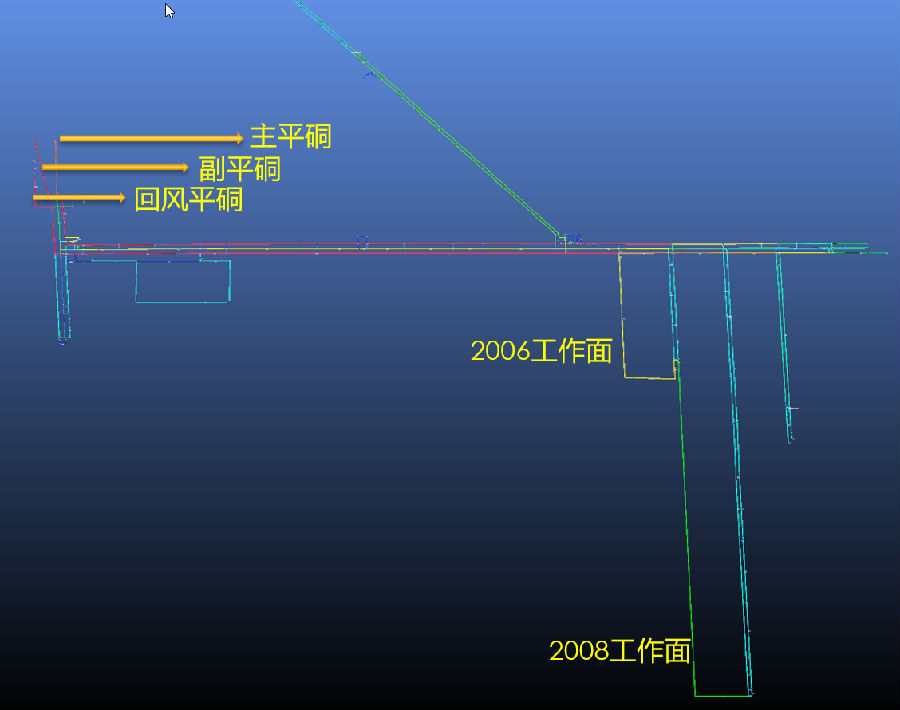

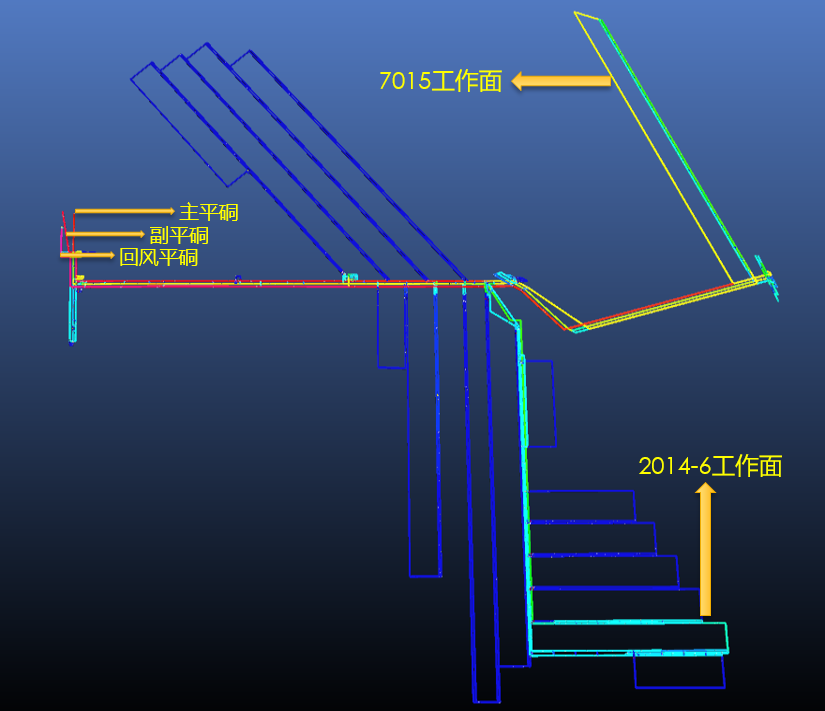

导读:陕西涌鑫矿业有限责任公司安山煤矿位于陕西省榆林市府谷县,其三维可视化通风模型基于VENTSIM软件平台构建的三维可视化系统。通过兼容DXF数据,可使用三维可视化系统快速地在现有设计数据的基础上进行三维通风系统建模。通过系统模拟仿真,发现了一些问题,并给予了相应的解决方案,对煤矿的通风工作有一定的帮助。

一、系统现状

系统简单分析

a.主平硐、副平硐、回风平硐都集中在工业广场;

b.折返式的风流路线;

c.胶运大巷、辅运大巷、回风大巷断面较为规整;

d.矿井通风系统外部漏风较为严重(采空区,风桥、密闭)。

1、矿井基本情况介绍

a.安山煤矿井田共有三个井筒,其中主平硐和副平硐两个平硐进风,回风平硐回风;各井筒风量分配适宜。

b.井下有三条主要大巷,水平辅运巷、水平胶运巷进风,水平回风巷回风。

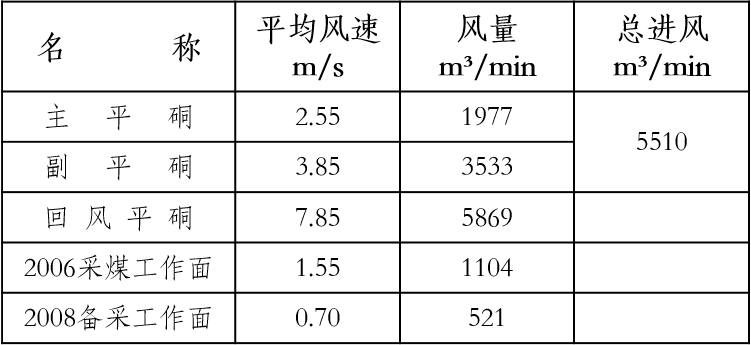

2、通风方式及风量分配

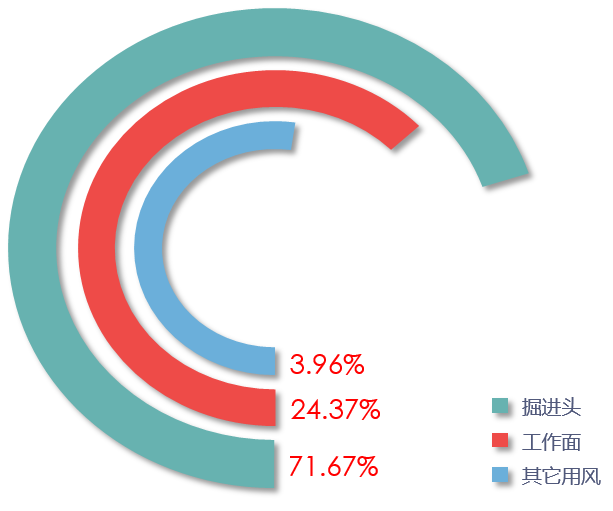

用风地点占有效风量的比重

a.通风方法为机械抽出式

回风立井主通风机型号:FBCDZ-8 -No24

配用电机功率为:185KW×2

b.掘进头共9个:

2001辅运顺槽 2001胶运顺槽

水平辅运大巷 水平胶运大巷

水平回风大巷 2010辅运顺槽

2010胶运顺槽 残采进风巷

残采回风联巷

2006采煤工作面 2008备采工作面

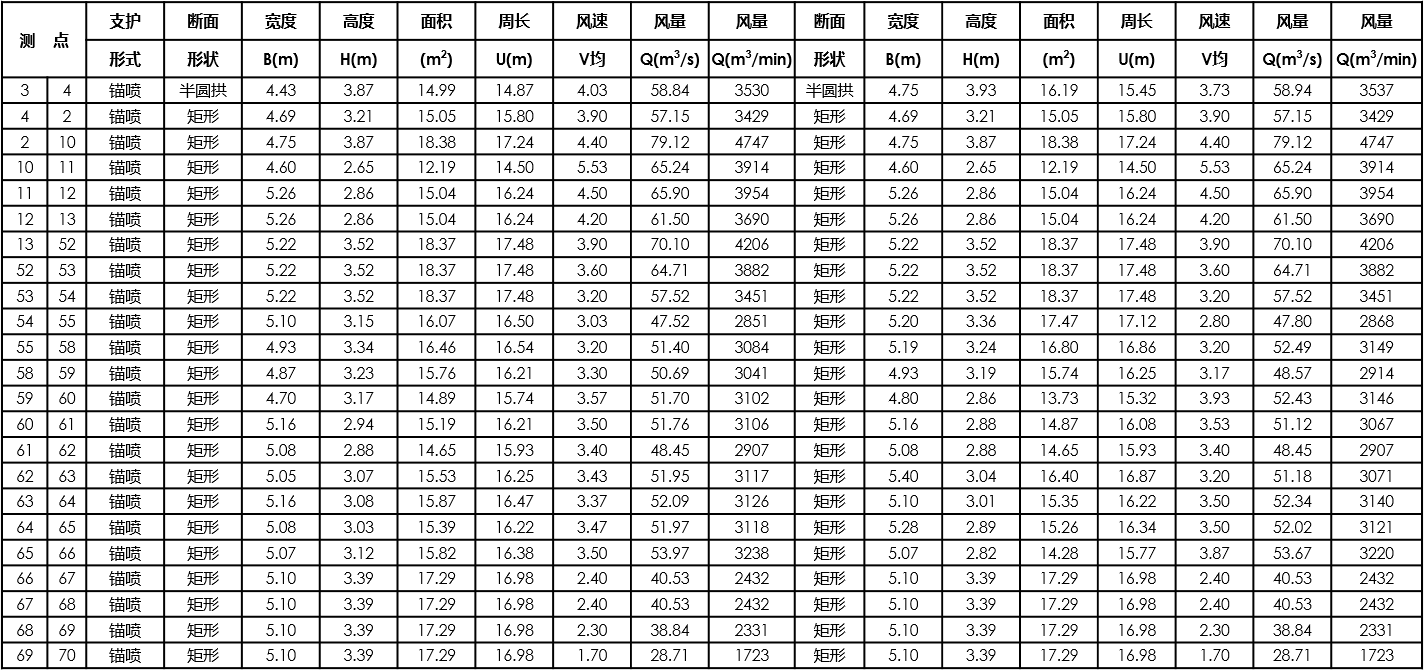

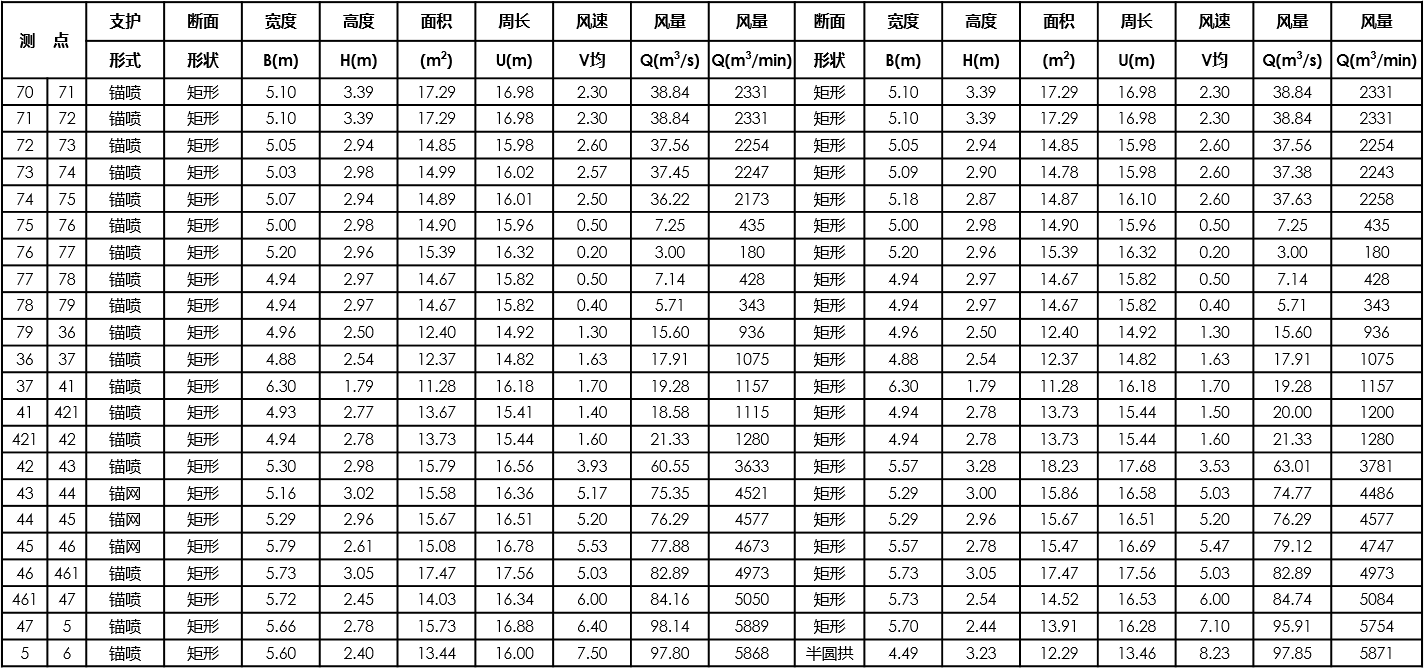

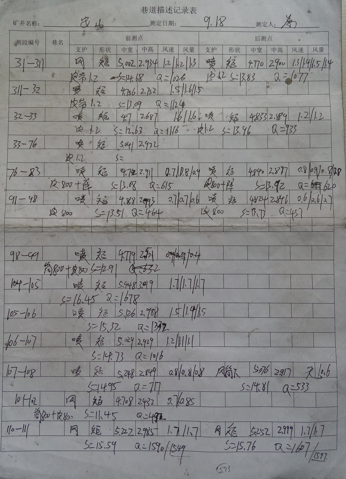

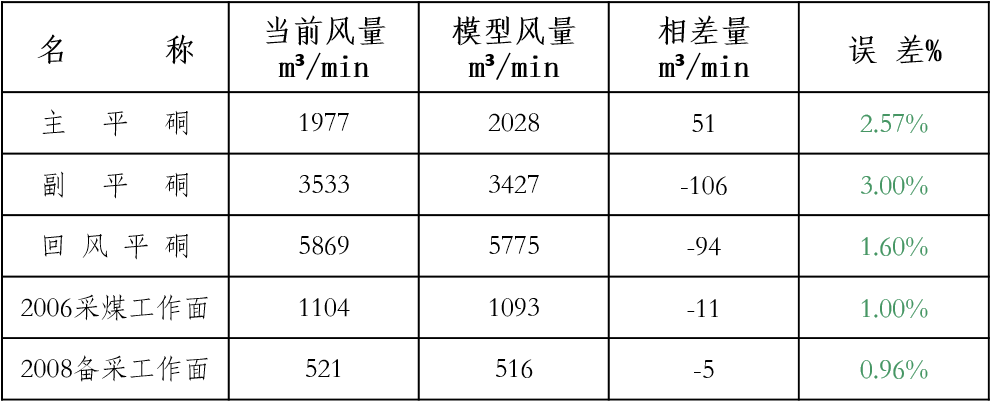

c.以下为本次实测部分数据,存在误差,敬请见谅

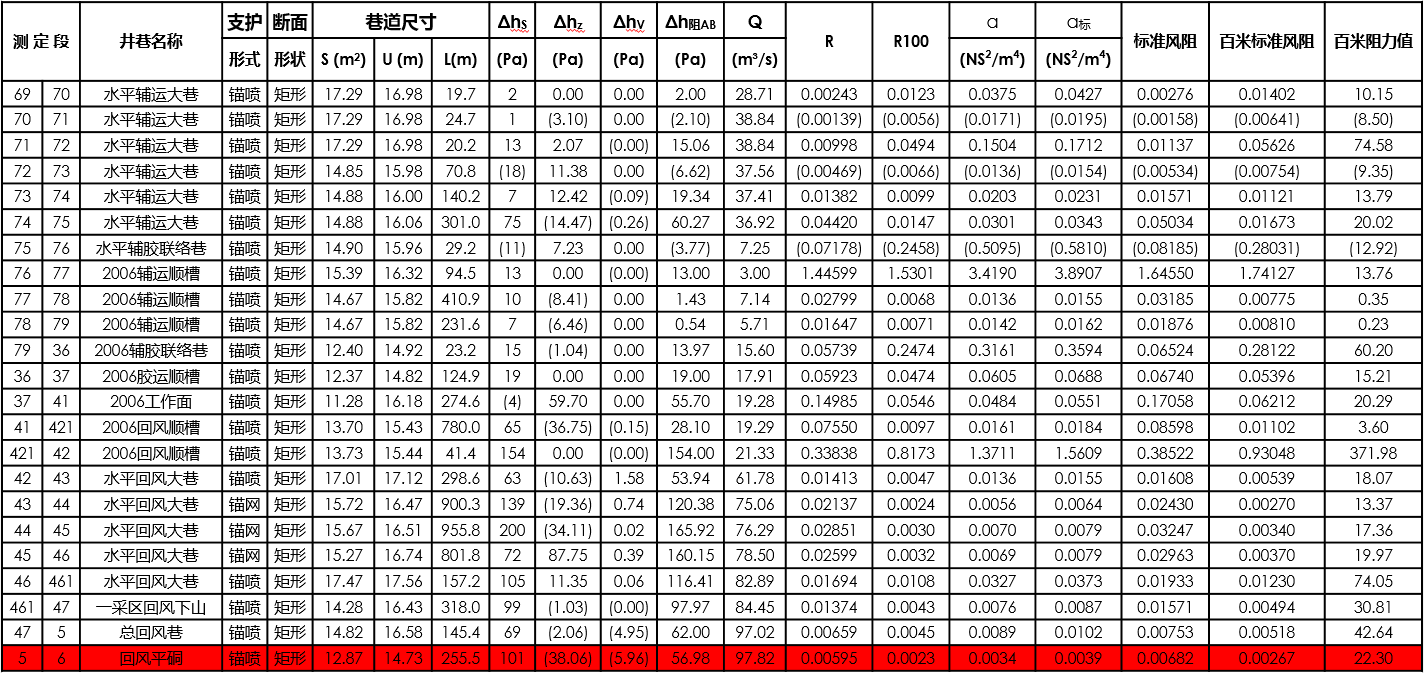

二、系统重建

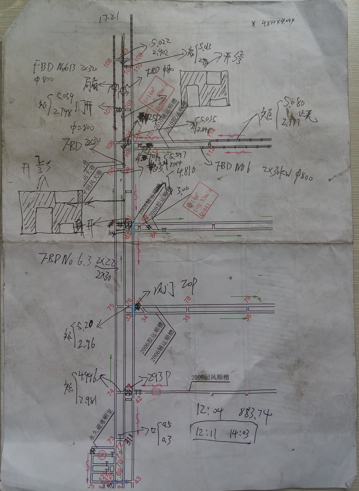

1、采集井巷真实数据

井下巷道压力测量,采用气压计法。首先在井口同时设定三台仪器的基准压力,并记录三台仪器之间的误差,然后下井时将一台仪器留在井口(基点)监测大气压变化并自行记录,另两台仪器在井下测量各点压力,最后通过基点静压校正两测点的绝对静压。

针对平硐,我们进行了多次测量,求取平均值。

以下为部分巷道测量真实数据,如有误差,敬请见谅。

注:带括号数据为负值,由仪器本身精度及缺少部分真实标高造成。

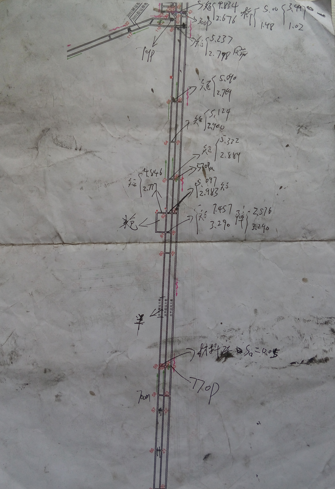

2、模型重建

通过相关部门紧密协助我们得到了最新的通风系统图、采掘工程平面图、一些基础性资料和原有模型。在这些资料的基础上,我们对全矿井进行了实际测量,采集到大量真实数据,发现原有模型存在诸多问题,实际上无法实现真正的仿真模拟效果,通风管理人员也无法使用模型解决矿井通风问题,进一步指导生产。需要重新建立模型,来实现矿井通风三维可视化模拟仿真系统的应用。

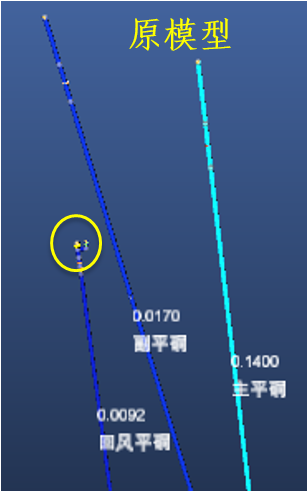

a.部分原有模型和重建模型对比:

原模型:

摩擦阻力系数(N*S2/m4):

主 平 硐:0.1400

副 平 硐:0.0170

回 风平 硐:0.0092

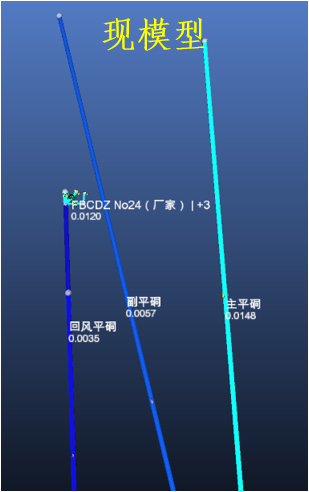

现模型:

摩擦阻力系数(N*S2/m4):

主 平 硐:0.0148

副 平 硐:0.0057

回 风平 硐:0.0035

在原模型中主通风机固定风量,严重影响了通风网络解算,无法模拟主通风机实际运行工况点。

b.模型赋值,把井下实测数据输入模型(部分):

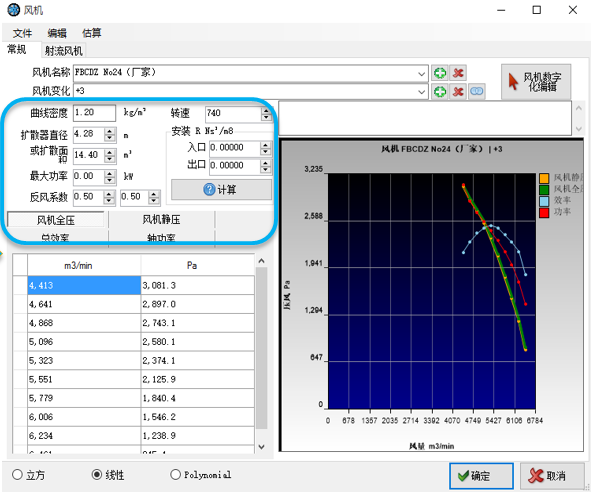

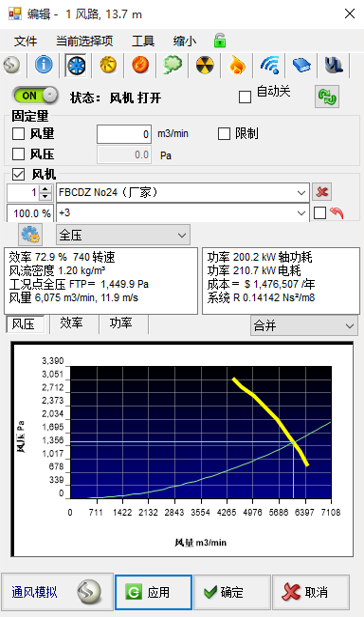

c.确定主通风机运行工况点,落实扩散塔面积,描绘风机(主通风机,局部通风机)特性曲线,在风路实际位置添加风机。

3、模型准确性

模型工况: 实际工况:

Q=6075m³/min Q=6169m³/min

H=1449.9Pa H=1420Pa

P=210.7kw P=204.04kw

4、小结

经过以上对比可以看出,矿井主要进回风井与实际风量偏差不大,主通风机风量及负压等整体误差率<5%,与实际情况基本吻合,可以满足生产需要,能够准确的进行模拟和预测。更多详细情况可参考模型安山2015.9.28终.vsm。

三、存在问题

矿井通风系统存在问题浅析

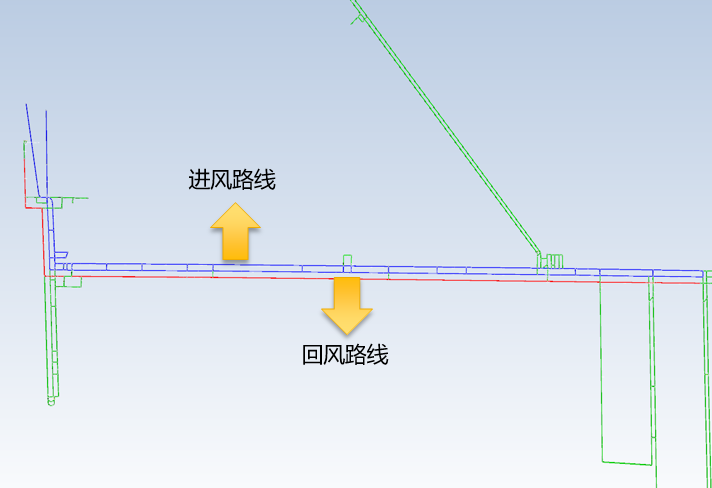

a.风流在井下的流动路线为折返式,风流线路长,阻力大;

b.回风大巷中风桥风阻较大、部分密闭漏风严重;

c.风硐的有效断面偏小。

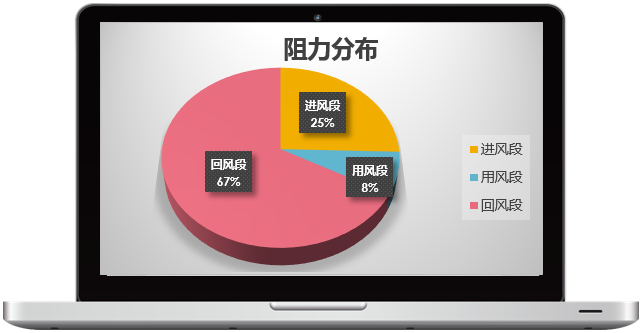

通过本次实测,做出如上统计:本次测量主测路线进风段及回风段路线较长,分别占42%、46.11%。

通过本次实测及数据统计,回风路线的阻力占矿井总阻力的66.99%,故应降低回风路线的阻力。

四、模拟预测

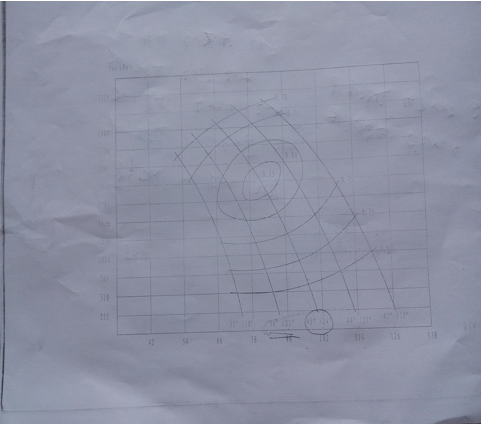

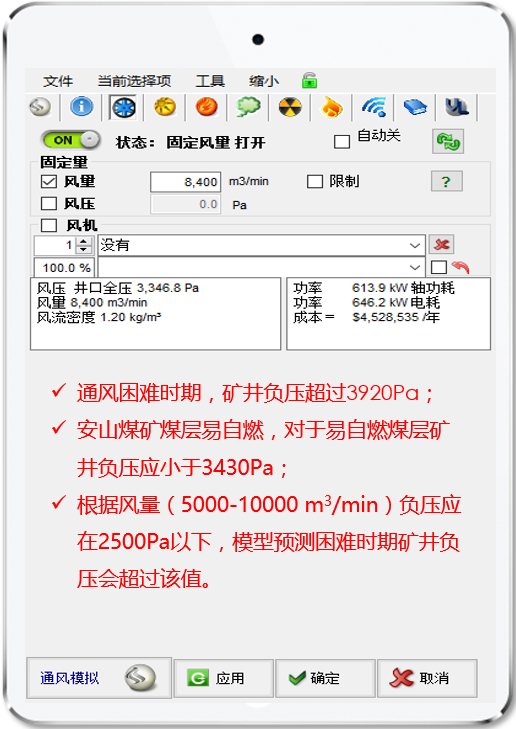

1、困难时期风机模拟预测

通风困难时期,工作面距离远。从矿井平硐位置关系来看,风流路线过长,为折返式通风,造成矿井负压偏大。

风量:8400m³/min

负压:3347Pa

选型风机需考虑负压:

H>3347×1.2=4016Pa

K—— 1.2(备用系数)

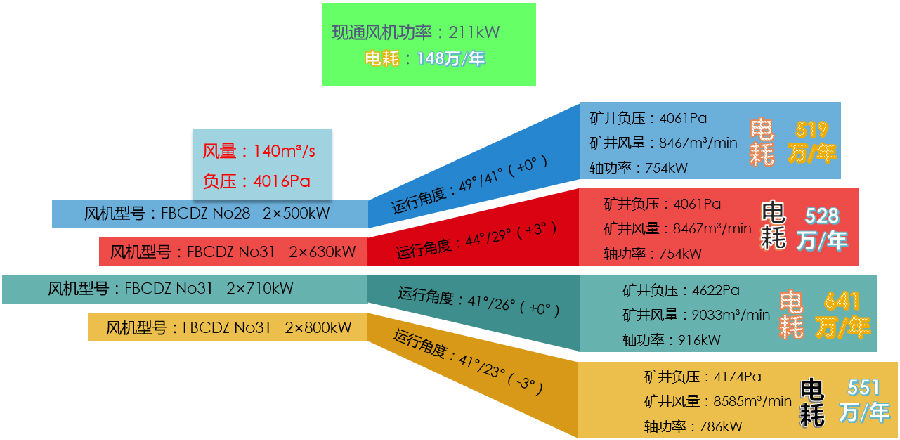

对达到上述要求的风机,分别进行模拟,模拟结果如上。

此次实测过程中发现,矿井外部漏风较大,而后期矿井负压不断升高,矿井外部漏风会进一步增加。矿井负压偏高,会增加通风管理上一些困难,因此后期需要优化通风系统、节省能耗和降低矿井负压,增加系统的安全性及稳定性。

考虑以上综合因素,我们对困难时期通风系统做出了一个简单优化构想。

2、困难时期通风系统优化构想

对水平回风大巷进行扩帮、拉底,当前水平回风大巷平均断面:5m×3m,扩刷后断面:5m×5m

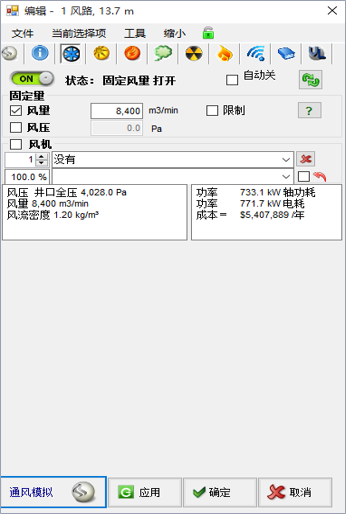

困难时期运行工况:

风量:8400m³/min

负压:4028Pa

功率:772kW

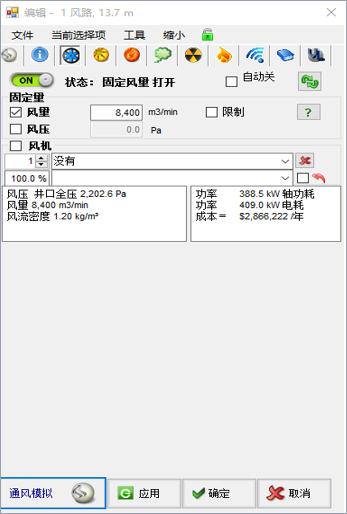

优化后运行工况:

风量:8400m³/min

负压:2203Pa

功率:409kW

优化后:负压下降:1825Pa 功率下降:363kW

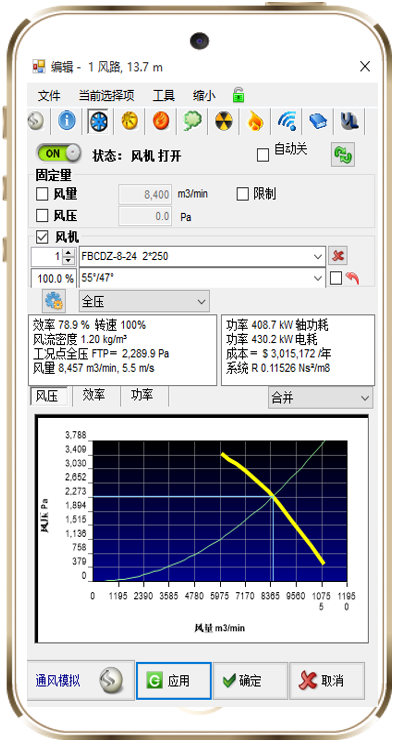

3、添加主通风机

选用风机运行工况:

风量:8457m3/min

负压:2290Pa

功率:430kW

电耗:301万/年

优化后运行工况:

风量:8400m³/min

负压:2203Pa

选用通风机型号:

FBCDZ-8-24B 2×250kW

(只换电机,风机不变)

4、小结

通过矿方提供的矿井通风困难时期的资料,我们对矿井通风困难时期进行模拟:矿井困难时期负压超过3920Pa,所选风机电耗都超过500万/年(当前电耗148万/年)。

矿井通风困难时期进行优化后,矿井负压降到2300Pa,符合风量在5000-10000 m3/min时,负压应在2500Pa以下的最低标准。在风机不变的情况下,增大电机功率,可实现全矿井的用风需求,其电耗为301万/年,较更换风机年节省电耗200万元。

下一篇:兰花集团东峰煤矿

晋IPC备12009493号